"Точеные" без токарного станка

Эти великолепные вазы с идеально округлыми формами выглядят так, как будто сделал их искусный токарь. На самом деле никакого токарного станка мастер не использовал, а вся работа выполнена с помощью электролобзика, простейшего самодельного барабанного шлифовального станка и ленточной шлифмашинки.

Эти великолепные вазы с идеально округлыми формами выглядят так, как будто сделал их искусный токарь. На самом деле никакого токарного станка мастер не использовал, а вся работа выполнена с помощью электролобзика, простейшего самодельного барабанного шлифовального станка и ленточной шлифмашинки. Сосуды любых форм и размеров при этом не вытачиваются, а склеиваются из плоских кольцеобразных заготовок, выпиленных из досок, многослойной фанеры или клееных щитов. Процесс изготовления объемных изделий таким способом требует немалого терпения и сил, однако сами технологические операции настолько просты и понятны, что освоить их не составит большого труда для любого человека, который получает удовольствие от работы с деревом.

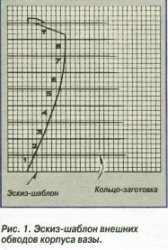

Изготовление каждого изделия начинают обычно с вычерчивания эскиза-шаблона (рис.1) в масштабе 1:1 на листе миллиметровки. В качестве прототипа можно выбрать практически любой сосуд, который найдется в доме — от керамической вазы до стеклянного кувшина.

Изготовление каждого изделия начинают обычно с вычерчивания эскиза-шаблона (рис.1) в масштабе 1:1 на листе миллиметровки. В качестве прототипа можно выбрать практически любой сосуд, который найдется в доме — от керамической вазы до стеклянного кувшина. Вычерчивают на бумаге только одну половину внешнего контура, используя край листа в качестве оси симметрии. Затем проводят ряд горизонтальных линий на расстоянии равном толщине заготовок, из которых будут выпилены кольца.

Все слои на шаблоне нужно обязательно пронумеровать. Иначе, если колец для сборки будет много, можно запутаться.

Радиус внешнего закругления каждого кольца-заготовки (измерять нужно максимальный диаметр кольца) определяют по вычерченному эскизу-шаблону (рис.2) циркулем, и отмеренным радиусом на заготовке вычерчивают окружность (рис.З).

Радиус внешнего закругления каждого кольца-заготовки (измерять нужно максимальный диаметр кольца) определяют по вычерченному эскизу-шаблону (рис.2) циркулем, и отмеренным радиусом на заготовке вычерчивают окружность (рис.З). Радиус внутренней окружности кольца определить проще — он меньше на толщину стенки, которая для больших сосудов должна быть около 20 мм. На размеченной заготовке надо сразу написать ее номер, соответствующий номеру кольца на эскизе-шаблоне.

Заготовки колец выпиливают электролобзиком сначала по внешнему диметру. Чтобы свести к минимуму дальнейшую обработку, пилить следует как можно ближе к линии разметки, а угол наклона полотна лобзика (рис.4) необходимо установить равным углу наклона образующей на эскизе-шаблоне, который довольно легко можно измерить либо обычным школьным транспортиром, либо с помощью складного угломера (рис.5).

Заготовки колец выпиливают электролобзиком сначала по внешнему диметру. Чтобы свести к минимуму дальнейшую обработку, пилить следует как можно ближе к линии разметки, а угол наклона полотна лобзика (рис.4) необходимо установить равным углу наклона образующей на эскизе-шаблоне, который довольно легко можно измерить либо обычным школьным транспортиром, либо с помощью складного угломера (рис.5).Внутреннюю часть заготовки-кольца вырезают, не изменяя угла наклона полотна лобзика. Выполнить эту работу будет намного проще, если в столешнице верстака вырезать небольшое отверстие (рис.6), которое позволит легко удерживать и поворачивать заготовку при пилении одной рукой.

Подготовив таким образом все кольца, можно приступать к их склеиванию. Клеить лучше высококачественным клеем ПВА. Он обеспечивает необходимую прочность соединения и практически незаметен на стыке деталей. Клей обильно наносят на каждый стык, последовательно укладывая кольца одно на другое. Затем сверху и снизу торцы пакета накрывают прокладками из толстой многослойной фанеры и зажимают струбцинами

Чтобы равномерно распределить усилия сжатия, понадобится 7-8 струбцин, которые затягивают по очереди, как гайки на автомобильном колесе. Для обеспечения циркуляции воздуха, ускоряющей сушку клея, в центре прокладок нужно сделать большие отверстия. Струбцины снимают не ранее чем через 24 часа.

Для больших сосудов процесс сборки обычно приходится разделять на несколько этапов. Сначала склеивают «подсборки», каждая из которых состоит из 4-6 колец, зачищают их внутренние поверхности на барабанном шлифовальном станке и только после этого склеивают весь корпус сосуда целиком.

При окончательной сборке корпуса из «подсборок» на стык нужно наносить клея ровно столько, чтобы он равномерно заполнил шов. Следует избегать выдавливания излишков клея по внутреннему периметру, так как с его зачисткой могут возникнуть проблемы, особенно в тех случаях, когда сосуд имеет сложную форму и узкое горлышко. Для окончательной зачистки внутренней поверхности склеенного сосуда можно использовать бормашину с гибким валом и шлифовальным кругом.

Основную часть работы по выравниванию поверхности выполняют на ленточном шлифовальном станке с абразивной лентой 150x1200 мм (рис.7). Начинают с грубой ленты зернистостью 50, а затем переходят на ленту с более мелким зерном — 80-100.

Основную часть работы по выравниванию поверхности выполняют на ленточном шлифовальном станке с абразивной лентой 150x1200 мм (рис.7). Начинают с грубой ленты зернистостью 50, а затем переходят на ленту с более мелким зерном — 80-100. Во время обработки корпус сосуда должен быть плотно прижат к опорному столику станка, угол наклона которого изменяют на несколько градусов после каждого кругового прохода. Окончательную шлифовку выполняют плоскошлифовальной машинкой, постепенно снижая размер зерна шкурки от 100 до 220.

Готовое изделие с помощью тампона покрывают бесцветным лаком на масляной или полиуретановой основе. Лак наносят как минимум в 4-5 слоев с промежуточной сушкой и шлифованием мелкой наждачной бумагой. Последний слой желательно в качестве дополнительной защиты покрыть воском.

Использовать в отделке те или иные морилки нежелательно, так как добиться однотонной окраски на участках поверхности, где волокна древесины срезаны под разными углами, очень сложно. Это надо учитывать при выборе породы древесины и раскрое заготовок для конкретного изделия.

Не менее важно и то, как склеить заготовки между собой, чтобы использовать и подчеркнуть красоту естественного рисунка дерева в готовом изделии. Дать какие-либо общие рекомендации здесь очень трудно , лучше привести конкретные примеры удачного решения этой задачи.

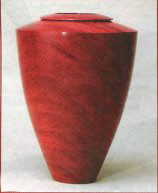

На фото крупным планом показана «точеная» ваза классической формы. С первого взгляда с трудом верится, что ее корпус собран из отдельных плоских заготовок, настолько точно мастеру удалось подогнать рисунок, образованный годичными слоями древесины. Но тем не менее это так. При более внимательном рассмотрении можно даже подсчитать, сколько кольцеобразных заготовок пришлось склеить, чтобы сделать корпус этой вазы.

На фото крупным планом показана «точеная» ваза классической формы. С первого взгляда с трудом верится, что ее корпус собран из отдельных плоских заготовок, настолько точно мастеру удалось подогнать рисунок, образованный годичными слоями древесины. Но тем не менее это так. При более внимательном рассмотрении можно даже подсчитать, сколько кольцеобразных заготовок пришлось склеить, чтобы сделать корпус этой вазы. Детальный чертеж конструкции корпуса приведен на рис.8, на котором клеточки масштабной сетки имеют размеры 10x10 мм. Слой №3 сделан в виде сплошного диска («ложное» дно), чтобы уменьшить глубину внутреннего объема декоративной вазы. Заштрихованную часть кольца №9 — фаску сошлифовывают после склеивания всех деталей. Кольцо №10 обрабатывают отдельно от корпуса и приклеивают на место в самый последний момент, когда вся внешняя поверхность вазы будет уже полностью отшлифована.

Детальный чертеж конструкции корпуса приведен на рис.8, на котором клеточки масштабной сетки имеют размеры 10x10 мм. Слой №3 сделан в виде сплошного диска («ложное» дно), чтобы уменьшить глубину внутреннего объема декоративной вазы. Заштрихованную часть кольца №9 — фаску сошлифовывают после склеивания всех деталей. Кольцо №10 обрабатывают отдельно от корпуса и приклеивают на место в самый последний момент, когда вся внешняя поверхность вазы будет уже полностью отшлифована.Еще один пример декоративного сосуда, сделанного по описанной выше уникальной технологии, — большая ваза почти правильной сферической формы. И здесь красивая, умело выявленная фактура древесины отлично сочетается с элегантной формой.

Чертеж внешних и внутренних обводов этой вазы приведен в масштабе на рис.9 (размер клеток — 10x10 мм).

Чертеж внешних и внутренних обводов этой вазы приведен в масштабе на рис.9 (размер клеток — 10x10 мм). Стенки в верхней части у нее довольно тонкие, но тем не менее ширину соответствующих колец-заготовок не следует делать меньше 20 мм, иначе их будет очень сложно клеить.

Окончательно внешние обводы формируют на ленточном шлифовальном станке, снимая часть материала, отмеченную на рисунке штриховкой.

Кроме того, при изготовлении вазы следует уделить особое внимание качеству обработки и отделки не только внешней, но и всех внутренних поверхностей, так как они будут хорошо просматриваться через достаточно большое верхнее отверстие.

По материалам журнала "Делаем Сами"

Дата размещения: 21-01-2013, 17:07

- Раздел: Бездна поделок своми руками