Изостатическое прессование

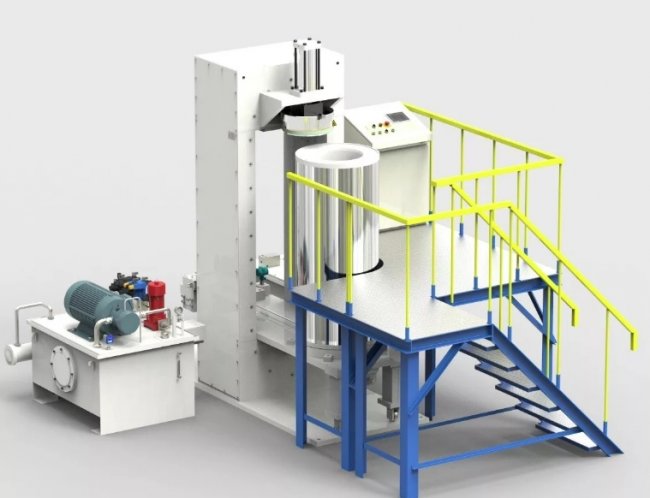

Описание процесса. Изостатическое прессование заключается в сжатии жидкостью полимерной оболочки, содержащей прессуемый порошок, окружающий цилиндрическую оправку. При сбросе давления оболочка должна сразу же отделиться от спрессованной заготовки, которая, в свою очередь, после упругой релаксации отделяется от оправки и соскальзывает с нее, несмотря на параллельность стенки оправки, и внутренней стенки заготовки.

Существует минимальное давление, которое позволяет провести эту операвдю; оно составляет приблизительно 85 МПа для неполностью прореагировавшего порошка, полученного методом распылительной сушки. Вследствие упругой релаксации в осевом направлении длина заготовки по внутренней поверхности оказывается на 1-2 мм больше, чем длина оправки. Нет никаких сомнений в том, что главная задача при изостатическом прессовании - это выбор полимера для оболочки, который не будет взаимодействовать с порошком.

Взаимодействие полимера с прессуемым материалом приводит к тому, что после сброса давления эти два материала прилипают друг к другу, что является признаком их несовместимости при прессовании. Эксперименты проводились с различными эластомерамии, в частности, показано, что силиконовая резина не подходит для прессования порошка, полученного методом распылительной сушки. Осуществил формование трубок электрофоретическим осаждением с последующим уплотнением их изостатическим прессованием.

Трубка на оправке была помещена в оболочку из латекса, снабженную герметизирующим кольцом, и изостатически спрессована при давлении 200 МПа. Оболочки из латекса получают методом погружения, который может приводить к неодинаковой толщине их стенок. Это, в свою очередь, может вызывать неоднородность по толщине стенки полученной заготовки. В работе Депланше эти трудности не встретились, поскольку изостатическое прессование применялось после электрофоретического формования.

Для проведения изостатического прессования в массовом масштабе необходимо точно установить размеры полимерной оболочки и металлической оправки, чтобы размер подвергнутых спеканию трубок удовлетворял заданным допускам. Главные размеры прессформы - диаметр полости, в которую засыпается порошок, и диаметр металлической оправки. Эти размеры необходимо установить отдельно для каждого порошка. Степень уплотнения порошка на оправке, задающей внутренний диаметр будущей трубки, определяет толщину ее стенок.

Внутренний диаметр трубки зависит от усадки заготовки во время спекания. Все эти соображения учтены в конструкции оснастки для изостатического прессования, описанной в и состоящей из полиуретановой оболочки и металлической оправки для получения трубок с полукруглым концом диаметром 37 мм и длиной 360 мм. Полиуретановая оболочка, отлитая на металлической форме, была точно подогнана к металлической оправке.

Дата размещения: 24-11-2019, 14:44

- Раздел: Советы на все случаи жизни